- خدمات ما

- صنایع تحت پوشش

- صدور گواهیهای بینالمللی ISO 9001 و ISO 22000

- 🔍 بازرسی کالا های صادراتی و وارداتی و صدور COI

- طرح های ارزیابی انطباق پایش سلامت آسیا

- طرح محصولات معدنی غیر فلزی و مصالح ساختمانی پایش سلامت آسیا

- طرح نساجی و چرم پایش سلامت آسیا

- طرح روغن و چربی های خوراکی پایش سلامت آسیا

- سیستم صنعت غذا و محصولات کشاورزی پایش سلامت آسیا

- طرح مواد شیمیایی پایش سلامت آسیا

- طرح وسایط نیرو محرکه اجزا و قطعات پایش سلامت آسیا

- طرح لوازم الکتریکی و الکترونیکی پایش سلامت آسیا

- طرح ارزیابی انطباق سیستم صنایع نفت و پتروشیمی پایش سلامت آسیا

- طرح کانی های معدنی پایش سلامت آسیا

- طرح ارزیابی انطباق غلات پایش سلامت آسیا

- طرح تجهیزات ورزشی پایش سلامت آسیا

- ارزیابی انطباق مراکز خدماتی

- ارزیابی انطباق هایپرمارکتها و سوپرمارکتها

- ارزیابی انطباق رستورانها و خدمات غذایی

- ارزیابی انطباق هتلها و مراکز اقامتی

- ارزیابی انطباق در حوزه خدمات بیمه

- ارزیابی انطباق در حوزه خدمات مالی و بانکی

- ارزیابی انطباق باشگاههای ورزشی و مراکز تناسب اندام

- ارزیابی انطباق خدمات پس از فروش و تعمیرگاههای خودرو

- سیستم مدیریت کیفیت

- سامانه اموزشی وعلمی

- سیستم مدیریت پروژه و ارتباط با مشتری

- درباره شرکت پایش سلامت آسیا

- فرمهای درخواست خدمات

- تعرفه خدمات

- سامانه مدیریت منابع انسانی

- در خواست شغل

|

تمامی حقوق معنوی و مادی این مدرک متعلق به شرکت پایش سلامت اسیا می باشد. و هر گونه کپی برداری از ان پیگرد قانونی دارد. |

||||

| تعیین بر اساس منابع ارزیابی انطباق | رویکرد |

CAS/1/2/2

|

شماره سند | |

| رنگ سفید اسناد / قرمز فرمهای دریافتی/ ابی فرمهای ارسالی | راهنمای دکمه های انتهایی صفحه | |||

| تاریخ | تایید | بازنگری/ | نویسنده | شماره |

| شهریور ۱۴۰۲ | هیات مدیره | تیم فنی | دکترعلیرضامسعودنیا | ۱ |

ماشینآلات خط تولید نان و شیرینی بسیار متنوع هستند و بسته به نوع نان یا شیرینی مورد نظر، تفاوتهایی در مراحل تولید و انواع دستگاهها وجود دارد. در زیر به طور خلاصه به برخی از ماشینآلات رایج در این زمینه اشاره میشود:

1. **مخلوطکن (Mixer)**: برای مخلوط کردن مواد اولیه نان و شیرینی، از جمله آرد، آب، نمک، مخمر و سایر مواد افزودنی استفاده میشود.

2. **دوغکن (Dough Divider)**: پس از آمادهسازی خمیر، دوغکن به منظور تقسیم خمیر به قطعات مشخص و با وزن معین استفاده میشود.

3. **قالببندی (Moulder)**: برای شکلدهی به قطعات خمیر به صورت مورد نظر مانند نان فرانسوی، بغلتکی یا هر نوع نان دیگر استفاده میشود.

4. **پیش گرمکن (Proofer)**: محیطی با رطوبت و دما کنترلشده است که خمیر در آن قرار میگیرد تا بتواند تراکم یابد و حجم خود را افزایش دهد.

5. **فر پخت (Oven)**: برای پخت نان استفاده میشود. انواع فرها متنوع هستند، از جمله فر دورانی، فر تسمهای و فر نقالهای.

6. **سردکن (Cooler)**: پس از خروج نان از فر، نان نیاز به خنک شدن دارد قبل از بستهبندی.

7. **ماشین بستهبندی**: برای بستهبندی نانها و شیرینیها به صورت اتوماتیک یا نیمه اتوماتیک.

8. **دستگاههای جانبی**: از جمله دستگاههای خرد کردن خمیر، دستگاههای برش زدن بر روی نانها، دستگاههای رنگآمیزی و تزئین و غیره.

همچنین، در خط تولید شیرینیها، دستگاههای خاصی مانند دستگاههای تزئین و پوششدهی شکلات، میکسرهای خاص شیرینی، دستگاههای پخت کوکی و بیسکویت، دستگاههای برشدهی و فرمدهی به شیرینیها و غیره وجود دارد.

نکته قابل توجه این است که با توجه به نیازها و مقیاس تولید، خطوط تولید نان و شیرینی میتوانند از ماشینآلات بسیار ساده تا دستگاههای پیچیده و اتوماتیک تشکیل شوند.

اتوماسیون در خط تولید نان و شیرینی به معنای کم کردن دخالت انسانی و افزایش کارآیی، کیفیت و دقت در تولید است. اتوماسیون میتواند به کم کردن هزینهها، افزایش سرعت تولید و کاهش خطاهای انسانی کمک کند. در زیر به برخی از تجهیزات اتوماسیون مرتبط با خط تولید نان و شیرینی اشاره میشود:

1. **سیستمهای PLC**: سیستمهای کنترلر منطقی قابل برنامهریزی (PLC) از جمله مهمترین اجزای اتوماسیون هستند. آنها میتوانند فرایندهای مختلفی مانند تزریق مواد، دما، سرعت خط و غیره را کنترل کنند.

2. **صفحات نمایش لمسی (HMI)**: این صفحات به کاربران اجازه میدهند تا با ماشین تعامل داشته باشند، وضعیت ماشین را ببینند و تغییرات لازم را اعمال کنند.

3. **سیستمهای وزنسنجی اتوماتیک**: برای اطمینان از دقت وزن قطعات خمیر قبل از پخت.

4. **سنسورها**: مانند سنسورهای دما، رطوبت، فشار و حضور/غیاب برای کنترل فرایندهای مختلف در خط تولید.

5. **سیستمهای تغذیه اتوماتیک مواد اولیه**: برای اطمینان از دقت و یکنواختی مواد افزوده شده به خمیر.

6. **روباتهای صنعتی**: در بعضی خطوط تولید برای جابهجایی، بستهبندی و حتی تزئین شیرینیها استفاده میشوند.

7. **سیستمهای اتوماتیک بستهبندی**: از جمله دستگاههای بستهبندی فیلم، دستگاههای بستهبندی کارتنی و غیره.

8. **سیستمهای نظارتی (SCADA)**: برای نظارت و کنترل فرایندهای خط تولید از یک مرکز مرکزی.

9. **سیستمهای تشخیص نقص**: مانند دوربینهای ماشین بینایی برای تشخیص مشکلات مانند نقص در شکل، رنگ یا سایر ویژگیهای محصولات.

این فقط بخشی از تجهیزات اتوماسیون مرتبط با خط تولید نان و شیرینی است. با پیشرفت فناوری، امکانات و تجهیزات جدیدتری هم به بازار عرضه میشوند.

هوشمندسازی خط تولید نان و شیرینی به معنی ادغام تکنولوژی اطلاعات و اتوماسیون است تا کل فرآیند تولیدی بهینه، کارآمد و قابل کنترل شود. نرمافزارهای مختلفی میتوانند در این زمینه مورد استفاده قرار گیرند. در زیر به برخی از آنها اشاره میشود:

1. **سیستمهای مدیریت تولید (Manufacturing Execution Systems – MES)**: این سیستمها به مدیریت و نظارت بر فرایندهای تولیدی کمک میکنند و اطلاعات حیاتی مرتبط با کارایی، کیفیت و تولید را ارائه میدهند.

2. **سیستمهای نظارت و جمعآوری دادهها (SCADA)**: این سیستمها اطلاعات فرآیندی را جمعآوری کرده و به مدیران اجازه میدهند که فرایندها را از راه دور نظارت و کنترل کنند.

3. **نرمافزارهای PLC Programming**: برای برنامهریزی و تنظیم کنترلرهای منطقی قابل برنامهریزی استفاده میشود.

4. **نرمافزارهای ماشین بینایی**: برای کنترل کیفی، شناسایی نقص و اطمینان از کیفیت محصولات به ویژه در خطوط تولیدی که نیاز به دقت بالا دارند.

5. **نرمافزارهای مدیریت و نگهداری تجهیزات (CMMS)**: برای برنامهریزی و پیگیری کارهای نگهداری و تعمیرات تجهیزات.

6. **نرمافزارهای مدیریت انبار و موجودی**: به منظور مدیریت مواد اولیه و محصولات نهایی و پیگیری موجودیها.

7. **نرمافزارهای برنامهریزی منابع شرکت (ERP)**: برای ادغام اطلاعات مختلف از قبیل فروش، موجودی، خرید، مالی و منابع انسانی و بهبود تصمیمگیریها.

همچنین، با توجه به پیشرفتهای فناوری اطلاعات و ارتباطات و نیازهای خاص صنعت نانوشیرینی، نرمافزارهای مخصوص به این صنعت نیز توسعه یافتهاند که میتوانند به بهبود فرآیندها، کنترل کیفی و افزایش کارایی کمک کنند. انتخاب نرمافزار مناسب واقعاً بستگی به نیازها و مقیاس تولید هر شرکت دارد.

خط تولید نان و شیرینی ممکن است از مجموعهای از تجهیزات الکتریکی و الکترونیکی بهرهبرداری کند تا فرآیند تولید را کارآمد و دقیقتر کند. در زیر به برخی از لوازم و تجهیزات الکتریکی و الکترونیکی مرتبط با این خط تولید اشاره میشود:

1. **کنترلرهای منطقی قابل برنامهریزی (PLC)**: این دستگاهها به کنترل اتوماتیک فرآیندهای مختلفی مانند دما، سرعت خط، وزنسنجی و غیره کمک میکنند.

2. **درایوها و اینورترها**: برای کنترل سرعت موتورهای الکتریکی و تجهیزات دیگر.

3. **سنسورها**: مانند سنسورهای دما، رطوبت، فشار، حضور/غیاب و سنسورهای وزنسنجی برای مدیریت و کنترل فرآیندهای مختلف.

4. **صفحات نمایش لمسی (HMI)**: اجازه میدهد که کاربران با سیستم تعامل داشته باشند، وضعیت تجهیزات را ببینند و تغییراتی را اعمال کنند.

5. **دوربینهای ماشین بینایی**: برای تشخیص نقصها و کنترل کیفی محصولات.

6. **تابلوهای برق و پنلهای کنترل**: مرکز کنترل و توزیع انرژی به تجهیزات مختلف.

7. **رلهها، کلیدها و فیوزها**: برای حفاظت و کنترل جریان الکتریکی.

8. **سیستمهای ارتباط صنعتی**: مانند شبکههای Modbus, Ethernet/IP, PROFINET و غیره برای ارتباط بین تجهیزات.

9. **سیستمهای نظارت (SCADA)**: برای نظارت و کنترل فرآیندهای تولید از یک مرکز مرکزی.

10. **مبدلهای فرکانس**: که سرعت موتورهای الکتریکی را بر اساس نیاز فرآیند تنظیم میکنند.

11. **سیستمهای آلارم و اعلانهای فوری**: برای اطلاعرسانی در مواقع اضطراری یا خطر.

12. **تجهیزات اندازهگیری**: مانند مولتیمتر، اسیلوسکوپ و دیگر وسایل اندازهگیری برای نگهداری و تشخیص مشکلات.

این فهرست تنها بخشی از لوازم و تجهیزات الکتریکی و الکترونیکی است که در خط تولید نان و شیرینی استفاده میشود. بسته به نوع و مقیاس خط تولید و نیازهای خاص هر تولیدکننده، ممکن است تجهیزات متفاوتی مورد استفاده قرار گیرد.

خطوط تولید نان و شیرینی به مجموعهای از تجهیزات مکانیکی وابسته هستند که با هم کار میکنند تا محصولات نهایی را ایجاد کنند. در زیر به برخی از این تجهیزات مکانیکی اشاره میشود:

1. **میکسرها و همزنها**: برای مخلوط کردن مواد اولیه و تهیه خمیر.

2. **دستگاههای تقسیمکننده**: برای تقسیم خمیر به قطعات با وزن معین برای تولید نانها.

3. **دستگاههای ورزشدهنده**: برای ورزش دادن به قطعات خمیر و ایجاد شکل مورد نظر.

4. **تجهیزات پیچیدهکننده**: در صورت نیاز به پیچیدگی خمیر، به ویژه برای محصولات مانند کرواسان.

5. **فرها**: برای پخت نان و شیرینی با تنظیمات دقیق دما و زمان.

6. **خنککنندهها**: برای خنک کردن نانها و شیرینیها بلافاصله پس از خروج از فر.

7. **تجهیزات پوششدهنده**: برای اعمال پوششها یا گلاژها بر روی محصولات.

8. **دستگاههای بستهبندی**: برای بستهبندی نان و شیرینی به طور اتوماتیک.

9. **نوار نقالهها**: برای حمل و نقل مواد اولیه و محصولات در طول خط تولید.

10. **سیستمهای فیلتراسیون و تهویه**: برای حفظ کیفیت هوا و جلوگیری از آلودگی.

11. **دستگاههای وزنسنجی**: برای اطمینان از دقت وزن محصولات.

12. **دستگاههای برش**: برای برش محصولات به اندازههای مختلف.

13. **سیستمهای رطوبتزدایی**: در صورت نیاز، برای حفظ رطوبت مناسب خمیر یا محصولات نهایی.

14. **دستگاههای استراحتدهنده**: برای اجازه به خمیر که قبل از ورزش داده شدن استراحت کند.

این فهرست نمایانگر تجهیزات متداولی است که در بسیاری از خطوط تولید نان و شیرینی استفاده میشوند، اما بسته به نوع محصول و مقیاس تولید، ممکن است تجهیزات متفاوتی نیز مورد استفاده قرار گیرد.

کارخانجات لبنی به دلیل ماهیت حساس محصولاتشان، نیاز به تجهیزات مکانیکی دقیق و ویژه دارند تا محصولات با کیفیت و بهداشتی تولید شوند. در زیر به برخی از تجهیزات مکانیکی استفاده شده در کارخانجات لبنی اشاره میشود:

1. **پستورایزرها**: برای کاهش و یا از بین بردن میکروارگانیسمها از شیر و محصولات لبنی.

2. **همزنها و میکسرها**: برای مخلوط کردن مواد مختلف و ایجاد محصولات مانند دوغ یا ماست.

3. **تانکهای نگهداری و تخزین**: برای نگهداری شیر خام یا محصولات نهایی در دماهای خاص.

4. **فیلترها**: برای جدا کردن ذرات و مواد غیرمورد نظر از شیر یا محصولات لبنی.

5. **سانتریفیوژها**: ممکن است برای جدا کردن کرم از شیر استفاده شود.

6. **دستگاههای هوموژنایزر**: برای افزایش همنمایی و کاهش اندازه ذرات چربی شیر.

7. **دستگاههای پر کردن و بستهبندی**: برای بستهبندی اتوماتیک محصولات لبنی.

8. **نوار نقالهها**: برای حمل و نقل مواد و محصولات در طول خط تولید.

9. **تجهیزات خنککننده و فریزر**: برای نگهداری و یا فریز کردن محصولات مختلف لبنی.

10. **دستگاههای تصفیه آب**: آب استفاده شده در فرآیندهای لبنی باید بسیار خالص باشد.

11. **دستگاههای فرمنتاسیون**: برای تولید محصولات مانند ماست، پنیر و کفیر.

12. **پرسها و مولدها**: معمولاً در فرآیند تولید پنیر استفاده میشوند.

13. **سیستمهای رطوبتزدایی و تهویه**: برای حفظ شرایط محیطی مناسب در طی فرآیند تولید.

14. **تجهیزات شستشو و ضدعفونی**: به دلیل ماهیت بهداشتی محصولات لبنی، تمیز کردن و ضدعفونی تجهیزات با اهمیت است.

15. **دستگاههای اندازهگیری**: مانند pH متر، وزنسنج و دستگاههای اندازهگیری دما برای کنترل کیفیت فرآیند.

این فهرست تنها نمایانگر برخی از تجهیزات مکانیکی است که در کارخانجات لبنی ممکن است استفاده شود. بسته به نوع محصول و مقیاس تولید، تجهیزات دیگری نیز ممکن است در خطوط تولید استفاده شوند.

کارخانجات لبنی، مانند بسیاری از صنایع دیگر، به تجهیزات الکترونیکی و الکتریکی وابستهاند تا فرآیندهای تولیدی خود را به راحتی و با دقت بالا انجام دهند. در زیر به برخی از تجهیزات الکترونیکی و الکتریکی معرفی شده در کارخانجات لبنی اشاره میشود:

1. **سیستمهای کنترل PLC**: برای کنترل اتوماتیک فرآیندها و تجهیزات.

2. **تجهیزات اندازهگیری**: مانند سنسورهای دما، فشار، جریان و pH مترها.

3. **سیستمهای HMI و SCADA**: برای نظارت و کنترل فرآیندها از یک مرکز مشاهده.

4. **دستگاههای تشخیص متال**: برای شناسایی و حذف هرگونه ذرات فلزی که ممکن است در محصولات وجود داشته باشد.

5. **سیستمهای درایو و موتورهای الکتریکی**: برای کنترل سرعت و جهت حرکت تجهیزات مختلف.

6. **سیستمهای راهاندازی اتوماتیک**: مانند VFD (Variable Frequency Drives) برای کنترل سرعت موتورها.

7. **دستگاههای اندازهگیری الکترونیکی**: مانند سنسورهای رنگ، ویسکوزیته و غیره.

8. **سیستمهای ایمنی**: مانند سنسورهای حضور، کلیدهای ایمنی و تجهیزات قطع اورژانسی.

9. **سیستمهای نظارت تصویری**: دوربینها و سیستمهای مانیتورینگ برای نظارت بر فرآیندها.

10. **تجهیزات اطلاعاتی و شبکه**: برای اتصال تجهیزات به سیستمهای مرکزی و جمعآوری دادهها.

11. **سیستمهای برق اضطراری**: مانند UPS و ژنراتورها برای تامین برق در زمان قطع برق.

12. **سیستمهای اعلام و اطفاء حریق**: برای تشخیص سریع حریق و اقدام به اطفاء آن.

13. **سیستمهای تهویه و کنترل دما**: برای حفظ شرایط محیطی مناسب در فرآیند تولید.

14. **دستگاههای اندازهگیری الکترونیکی برای کنترل کیفیت**: مانند سنسورهای تشخیص چربی، پروتئین و دیگر مواد موجود در شیر.

بسته به نوع و مقیاس تولید و همچنین تکنولوژیهای موجود در هر کارخانه، این تجهیزات ممکن است متفاوت باشند. با این حال، فهرست فوق یک نمای کلی از تجهیزات الکترونیکی و الکتریکی استفاده شده در کارخانجات لبنی را ارائه میدهد.

کارخانجات لبنی، مانند بسیاری از صنایع دیگر، به تجهیزات الکترونیکی و الکتریکی وابستهاند تا فرآیندهای تولیدی خود را به راحتی و با دقت بالا انجام دهند. در زیر به برخی از تجهیزات الکترونیکی و الکتریکی معرفی شده در کارخانجات لبنی اشاره میشود:

1. **سیستمهای کنترل PLC**: برای کنترل اتوماتیک فرآیندها و تجهیزات.

2. **تجهیزات اندازهگیری**: مانند سنسورهای دما، فشار، جریان و pH مترها.

3. **سیستمهای HMI و SCADA**: برای نظارت و کنترل فرآیندها از یک مرکز مشاهده.

4. **دستگاههای تشخیص متال**: برای شناسایی و حذف هرگونه ذرات فلزی که ممکن است در محصولات وجود داشته باشد.

5. **سیستمهای درایو و موتورهای الکتریکی**: برای کنترل سرعت و جهت حرکت تجهیزات مختلف.

6. **سیستمهای راهاندازی اتوماتیک**: مانند VFD (Variable Frequency Drives) برای کنترل سرعت موتورها.

7. **دستگاههای اندازهگیری الکترونیکی**: مانند سنسورهای رنگ، ویسکوزیته و غیره.

8. **سیستمهای ایمنی**: مانند سنسورهای حضور، کلیدهای ایمنی و تجهیزات قطع اورژانسی.

9. **سیستمهای نظارت تصویری**: دوربینها و سیستمهای مانیتورینگ برای نظارت بر فرآیندها.

10. **تجهیزات اطلاعاتی و شبکه**: برای اتصال تجهیزات به سیستمهای مرکزی و جمعآوری دادهها.

11. **سیستمهای برق اضطراری**: مانند UPS و ژنراتورها برای تامین برق در زمان قطع برق.

12. **سیستمهای اعلام و اطفاء حریق**: برای تشخیص سریع حریق و اقدام به اطفاء آن.

13. **سیستمهای تهویه و کنترل دما**: برای حفظ شرایط محیطی مناسب در فرآیند تولید.

14. **دستگاههای اندازهگیری الکترونیکی برای کنترل کیفیت**: مانند سنسورهای تشخیص چربی، پروتئین و دیگر مواد موجود در شیر.

بسته به نوع و مقیاس تولید و همچنین تکنولوژیهای موجود در هر کارخانه، این تجهیزات ممکن است متفاوت باشند. با این حال، فهرست فوق یک نمای کلی از تجهیزات الکترونیکی و الکتریکی استفاده شده در کارخانجات لبنی را ارائه میدهد.

در کارخانجات تولید مواد لبنی، نرمافزارهای اتوماسیون به خصوص در زمینههای کنترل فرآیند، نظارت، گزارشدهی و بهینهسازی فرآیندها به کار میروند. این نرمافزارها باعث میشوند که تولید به صورت دقیق، پایدار و با کیفیت انجام شود. در زیر به برخی از نرمافزارهای رایج در این زمینه اشاره میشود:

1. **نرمافزارهای SCADA (Supervisory Control And Data Acquisition)**: این نرمافزارها به مدیران و مهندسان امکان نظارت و کنترل روی فرآیندهای تولیدی را میدهند و همچنین اطلاعات مربوط به فرآیندها را جمعآوری و نمایش میدهند.

2. **نرمافزارهای MES (Manufacturing Execution Systems)**: این سیستمها ارتباط میان سیستمهای مدیریت سطح بالا و سیستمهای کنترل فرآیند را فراهم میکنند و اطلاعات مفیدی را برای تصمیمگیریهای تولیدی ارائه میدهند.

3. **نرمافزارهای PLC Programming**: برنامهریزی کنترلکنندههای منطقی قابل برنامهریزی (PLC) به وسیلهی این نرمافزارها انجام میشود. به وسیلهی PLCها، فرآیندهای اتوماتیک کنترل میشوند.

4. **نرمافزارهای اندازهگیری و تجزیه و تحلیل دادهها**: این نرمافزارها به تجزیه و تحلیل دادههای جمعآوری شده از تجهیزات و فرآیندها کمک میکنند.

5. **نرمافزارهای نظام مدیریت کیفیت (QMS)**: این سیستمها به مدیریت و کنترل کیفیت محصولات در تمامی مراحل تولید کمک میکنند.

6. **نرمافزارهای مدیریت تعمیر و نگهداری (CMMS/EAM)**: به مدیریت، برنامهریزی و پیگیری فعالیتهای تعمیر و نگهداری تجهیزات کمک میکنند.

7. **نرمافزارهای ERP (Enterprise Resource Planning)**: به ادغام دادهها و فرآیندها در سازمان کمک میکنند، و اغلب با سیستمهای اتوماسیون تولید همگامسازی میشوند.

8. **نرمافزارهای کنترل دسترسی و امنیت**: به محافظت از دادهها و تجهیزات در مقابل دسترسیهای غیرمجاز کمک میکنند.

همچنین، با توجه به پیشرفتهای اخیر در زمینهی اینترنت اشیاء (IoT) و هوش مصنوعی، انتظار میرود که از نرمافزارهای پیشرفتهتری در زمینهی اتوماسیون کارخانجات لبنی استفاده شود که به بهینهسازی فرآیندها، کاهش هزینهها و افزایش بهرهوری کمک کنند.

فاوچارت تولید در کارخانجات لبنی به تفصیل مراحل مختلف تولید مواد لبنی را نشان میدهد. در اینجا، یک نمونه ساده از فاوچارت تولید شیر پاستوریزه و تحلیل ریسک آن آورده شده است:

### فاوچارت تولید شیر پاستوریزه:

1. **دریافت شیر از مزرعه**: شیر تازه از مزارع به کارخانه منتقل میشود.

2. **تصفیه اولیه**: شیر از فیلترها عبور میکند تا از ذرات بزرگ خالص شود.

3. **همگانیسازی**: شیر تحت فشار بالا قرار میگیرد تا چربیها به طور یکنواخت در شیر پراکنده شوند.

4. **پاستوریزاسیون**: شیر را به دمای بالا گرم میکنند و سپس سریعاً خنک میکنند تا باکتریها از بین بروند.

5. **بستهبندی**: شیر پاستوریزه شده در بستهبندیهای مناسب قرار میگیرد.

6. **انبارداری و حمل**: محصولات نهایی در دمای مناسب انبار میشوند و سپس به بازارها حمل میشوند.

### تحلیل ریسک:

1. **دریافت شیر از مزرعه**:

– ریسک: شیر ممکن است آلوده باشد.

– کنترل: تستهای باکتریولوژیکی و کیفیتی بر روی نمونههای شیر.

2. **تصفیه اولیه**:

– ریسک: ممکن است ذرات بزرگ حذف نشوند.

– کنترل: استفاده از فیلترهای با کیفیت و بازرسی دورهای.

3. **همگانیسازی**:

– ریسک: ناهمگن بودن چربیها.

– کنترل: تنظیمات دقیق ماشین همگانیساز.

4. **پاستوریزاسیون**:

– ریسک: باقی ماندن باکتریها.

– کنترل: اطمینان از رسیدن به دمای مورد نیاز و نگهداری کافی در آن دما.

5. **بستهبندی**:

– ریسک: آلودگی در مرحله بستهبندی.

– کنترل: محیط بهداشتی و تمیز، استفاده از مواد بستهبندی استریل.

6. **انبارداری و حمل**:

– ریسک: تغییر دمای انبار یا وسیله حمل و نقل.

– کنترل: مانیتورینگ دمای محیط و اطمینان از سیستمهای خنککننده مناسب.

برای هر مرحله، باید ریسکها، احتمال وقوع آنها، و تأثیرات آنها را بررسی کرده و سپس راهحلهای مناسب برای کاهش یا مدیریت ریسک را پیادهسازی کنید.

فاوچارت (فلوچارت) تولید نان و شیرینی به مراحل مختلف فرآیند تولید اشاره میکند. در اینجا، یک نمونه ساده از فاوچارت تولید نان و شیرینی به همراه تحلیل خطر ارائه میدهیم:

### فاوچارت تولید نان و شیرینی:

1. **تهیه مواد اولیه**: خرید آرد، شکر، روغن، مخمر و سایر مواد افزودنی.

2. **خمیرزنی**: ترکیب مواد اولیه و آب برای ساخت خمیر.

3. **استراحت خمیر**: قرار دادن خمیر در محیط گرم تا رشد کند.

4. **شکلدهی**: برش یا فرمدهی به خمیر برای تولید محصولات مختلف.

5. **پخت**: قرار دادن محصولات در فر با دمای مناسب.

6. **خنک کردن**: خنک کردن نانها و شیرینیها پس از خروج از فر.

7. **بستهبندی**: قرار دادن محصولات در بستهبندیهای مناسب.

8. **حمل و توزیع**: ارسال محصولات به فروشگاهها و نقاط فروش.

### تحلیل خطر:

1. **تهیه مواد اولیه**:

– خطر: استفاده از مواد اولیه فاسد یا آلوده.

– کنترل: بررسی و تست کیفیت مواد اولیه قبل از استفاده.

2. **خمیرزنی**:

– خطر: نامناسب بودن نسبت مواد افزودنی.

– کنترل: دقت در وزنگیری و ترکیب مواد.

3. **استراحت خمیر**:

– خطر: عدم رشد مناسب خمیر.

– کنترل: تنظیم دما و زمان استراحت.

4. **شکلدهی**:

– خطر: ناهمگن بودن شکل یا اندازه محصولات.

– کنترل: استفاده از دستگاههای دقیق شکلدهی.

5. **پخت**:

– خطر: نپخته یا سوخته شدن محصولات.

– کنترل: تنظیم دما و زمان پخت.

6. **خنک کردن**:

– خطر: رشد میکروارگانیسمها به دلیل عدم خنک شدن سریع.

– کنترل: خنک کردن سریع و مناسب محصولات.

7. **بستهبندی**:

– خطر: آلودگی در مرحله بستهبندی.

– کنترل: استفاده از مواد بستهبندی استریل و محیط بهداشتی.

8. **حمل و توزیع**:

– خطر: خراب شدن محصولات در طول حمل و نقل.

– کنترل: نگهداری در دماهای مناسب و حمل با دقت.

برای هر مرحله، باید خطرات، احتمال وقوع آنها، و تأثیرات آنها را بررسی کرده و سپس راهحلهای مناسب برای کاهش یا مدیریت خطر را پیادهسازی کنید.

تولید سوسیس و کالباس به دستگاهها و تجهیزات مختلف مکانیکی نیاز دارد تا فرآیندهای مختلف از پردازش گوشت تا بستهبندی نهایی را انجام دهد. در اینجا یک فهرستی از تجهیزات مکانیکی مرتبط با تولید سوسیس و کالباس آورده شدهاند:

1. **دستگاههای چرخگوشت**: برای خرد کردن و پردازش گوشت به طوری که آماده مراحل بعدی شود.

2. **میکسر گوشت**: برای مخلوط کردن گوشت با مواد افزودنی مانند ادویهجات، نمک و سایر مواد.

3. **دستگاههای امولسیونسازی**: برای تبدیل گوشت به یک مخلوط همگن و ریزدانه.

4. **دستگاههای پرکردن یا ترکیب کردن**: برای پر کردن مخلوط گوشت در پوستههای سوسیس یا کالباس.

5. **دستگاههای بستهبندی**: پس از تکمیل فرآیند تولید، سوسیسها و کالباسها را در بستهبندیهای مناسب میگذارند.

6. **دستگاههای دودکشی**: برخی از سوسیسها و کالباسها نیاز به فرآیند دودکشی دارند تا طعم و ماندگاری بهتری داشته باشند.

7. **تانکهای انتقال مواد**: برای حمل و نقل مخلوط گوشت و مواد افزودنی به ماشینهای مختلف تولید.

8. **دستگاههای شستشو**: برای شستشو و ضدعفونی تجهیزات و دستگاهها پس از هر دوره تولید.

9. **کورههای پخت**: در برخی موارد، سوسیسها و کالباسها نیاز به پخت در کورههای خاص دارند.

10. **دستگاههای اندازهگیری و کنترل**: برای اطمینان از صحیح بودن اندازه، وزن و کیفیت سوسیس و کالباس در طول فرآیند تولید.

هنگام انتخاب تجهیزات مکانیکی برای تولید سوسیس و کالباس، باید به نوع و مدل دستگاه، ظرفیت تولید، انعطافپذیری در تغییرات تولید، هزینهها و نیاز به نگهداری و تعمیرات دقت کرد.

تولید سوسیس و کالباس نه تنها به تجهیزات مکانیکی نیاز دارد بلکه به تجهیزات الکتریکی و الکترونیکی نیز وابسته است تا فرآیندهای تولید را بهینه، دقیق و کارآمد کند. در اینجا فهرستی از تجهیزات الکتریکی و الکترونیکی مرتبط با تولید سوسیس و کالباس آورده شده است:

1. **سیستمهای کنترل PLC (کنترلکننده منطقی قابل برنامهریزی)**: این سیستمها فرآیندهای مختلف تولید را کنترل میکنند و به خودکارسازی کمک میکنند.

2. **پانلهای HMI (رابط کاربری انسان و ماشین)**: این پانلها به کارکنان امکان مانیتورینگ و تعامل با دستگاهها را میدهد.

3. **سیستمهای توزین الکترونیکی**: برای اطمینان از دقت وزن سوسیس و کالباس در مرحله بستهبندی.

4. **سنسورها و اندازهگیرها**: این سنسورها میتوانند دما، فشار، رطوبت، جریان و دیگر پارامترهای مرتبط را اندازهگیری کنند.

5. **دستگاههای اندازهگیری پیوسته (کیفیت محصول)**: برای اطمینان از کیفیت سوسیس و کالباس در طول فرآیند تولید.

6. **درایوهای الکتریکی و اینورترها**: برای کنترل سرعت و جهت حرکت موتورهای الکتریکی در دستگاههای مختلف.

7. **سیستمهای اعلام و هشدار**: در صورت بروز مشکلات یا خطاها، این سیستمها به کارکنان هشدار میدهند.

8. **سیستمهای ضدعفونی UV یا ازن**: برای ضدعفونی و کاهش میکروبها در محیط تولید یا روی محصولات.

9. **سیستمهای نظارتی و دوربینهای مداربسته (CCTV)**: برای مانیتورینگ فرآیندهای تولید و اطمینان از رعایت استانداردهای بهداشتی.

به هنگام انتخاب تجهیزات الکتریکی و الکترونیکی، باید به نیازهای خاص تولید، دقت، قابلیت اطمینان، هزینهها و نیاز به نگهداری و سرویسدهی دقت کرد. این تجهیزات به بهینهسازی فرآیندهای تولید و افزایش کیفیت محصول نهایی کمک میکنند.

نرمافزارهای هوشمند سازی خط تولید برای بهینهسازی، نظارت و کنترل فرآیندهای تولید استفاده میشوند. در مورد خطوط تولید سوسیس و کالباس، این نرمافزارها میتوانند به رفع نیازهای خاص این صنعت کمک کنند:

1. **سیستمهای SCADA (Supervisory Control and Data Acquisition)**: این سیستمها برای نظارت و کنترل فرآیندهای تولید در زمان واقعی و جمعآوری دادهها استفاده میشوند.

2. **MES (Manufacturing Execution System)**: سیستم اجرایی تولید، از مرحله مواد اولیه تا محصول نهایی، همه فرآیندهای تولید را نظارت، کنترل و مدیریت میکند.

3. **ERP (Enterprise Resource Planning)**: این نرمافزارها به مدیریت منابع سازمانی، از قبیل سفارشات، موجودیها، برنامهریزی تولید و منابع انسانی، کمک میکنند.

4. **نرمافزارهای برنامهریزی تولید (Production Scheduling)**: برای اطمینان از اینکه فرآیندهای مختلف تولید به طور موثر و بهینه انجام میشوند.

5. **نرمافزارهای کنترل کیفیت (Quality Control Software)**: برای نظارت و اطمینان از رعایت استانداردهای کیفی در تمام مراحل تولید.

6. **نرمافزارهای تجزیه و تحلیل دادهها (Data Analytics)**: به تجزیه و تحلیل دادههای جمعآوری شده از خط تولید کمک میکند تا اطلاعات قابل استفادهای برای بهبود فرآیندها فراهم کند.

7. **نرمافزارهای مدیریت نگهداری (Maintenance Management Software)**: برای برنامهریزی و پیگیری نگهداری و تعمیرات تجهیزات.

8. **سیستمهای IoT (Internet of Things)**: با استفاده از سنسورها و دستگاههای متصل به اینترنت، اطلاعات از تجهیزات و فرآیندها جمعآوری، ارسال و تحلیل میشوند.

وقتی به دنبال نرمافزار برای هوشمندسازی خط تولید هستید، باید به نیازهای خاص تولید، قابلیت ادغام با سیستمهای دیگر، هزینهها و پشتیبانی پس از فروش دقت کرد.

تولید سوسیس و کالباس مراحل مختلفی را دارد و به تحلیل خطر و نقاط کلیدی کنترل (HACCP) نیاز دارد تا مطمئن شویم که محصولات بهداشتی و ایمن برای مصرف هستند. در اینجا یک فلوچارت ساده از فرآیند تولید به همراه نقاط کلیدی کنترل و خطرهای مرتبط آورده شده است:

1. **ورود مواد اولیه**:

– خطر: آلودگی میکروبی، شیمیایی یا فیزیکی

– CCP (نقطه کلیدی کنترل): بازرسی مواد اولیه و تایید فراهمکننده

2. **ذخیرهسازی مواد اولیه**:

– خطر: فساد یا آلودگی میکروبی

– CCP: کنترل دمای انبار و ضدعفونی

3. **پردازش اولیه (خرد کردن، برش زدن) گوشت**:

– خطر: آلودگی میکروبی

– CCP: تمیز کردن و ضدعفونی دستگاهها

4. **اختلاط گوشت با ادویهها و مواد افزودنی**:

– خطر: آلودگی شیمیایی یا میکروبی

– CCP: مراقبت از دوز ادویهها و مواد افزودنی

5. **پر کردن در پوستههای سوسیس یا کالباس**:

– خطر: آلودگی میکروبی یا فیزیکی

– CCP: تمیز کردن و ضدعفونی ماشین پرکن

6. **پخت یا دودی**:

– خطر: پخت ناکافی و باقی ماندن میکروبها

– CCP: کنترل دما و زمان پخت

7. **بستهبندی**:

– خطر: آلودگی میکروبی یا فیزیکی در مرحله بستهبندی

– CCP: تمیز کردن و ضدعفونی خط بستهبندی

8. **ذخیرهسازی و حمل و نقل**:

– خطر: فساد یا آلودگی میکروبی به دلیل نگهداری در دماهای نامناسب

– CCP: کنترل دمای انبار و وسایل حمل و نقل

برای هر خطر شناسایی شده، حد پذیرنده، روشهای اندازهگیری، و اقدامات اصلاحی باید مشخص و ثبت شود. HACCP یک ابزار بسیار مؤثر برای اطمینان از ایمنی محصولات غذایی است و باید به طور دقیق و مرتب بروز شود.

تولید سوسیس و کالباس مراحل مختلفی را دارد و به تحلیل خطر و نقاط کلیدی کنترل (HACCP) نیاز دارد تا مطمئن شویم که محصولات بهداشتی و ایمن برای مصرف هستند. در اینجا یک فلوچارت ساده از فرآیند تولید به همراه نقاط کلیدی کنترل و خطرهای مرتبط آورده شده است:

1. **ورود مواد اولیه**:

– خطر: آلودگی میکروبی، شیمیایی یا فیزیکی

– CCP (نقطه کلیدی کنترل): بازرسی مواد اولیه و تایید فراهمکننده

2. **ذخیرهسازی مواد اولیه**:

– خطر: فساد یا آلودگی میکروبی

– CCP: کنترل دمای انبار و ضدعفونی

3. **پردازش اولیه (خرد کردن، برش زدن) گوشت**:

– خطر: آلودگی میکروبی

– CCP: تمیز کردن و ضدعفونی دستگاهها

4. **اختلاط گوشت با ادویهها و مواد افزودنی**:

– خطر: آلودگی شیمیایی یا میکروبی

– CCP: مراقبت از دوز ادویهها و مواد افزودنی

5. **پر کردن در پوستههای سوسیس یا کالباس**:

– خطر: آلودگی میکروبی یا فیزیکی

– CCP: تمیز کردن و ضدعفونی ماشین پرکن

6. **پخت یا دودی**:

– خطر: پخت ناکافی و باقی ماندن میکروبها

– CCP: کنترل دما و زمان پخت

7. **بستهبندی**:

– خطر: آلودگی میکروبی یا فیزیکی در مرحله بستهبندی

– CCP: تمیز کردن و ضدعفونی خط بستهبندی

8. **ذخیرهسازی و حمل و نقل**:

– خطر: فساد یا آلودگی میکروبی به دلیل نگهداری در دماهای نامناسب

– CCP: کنترل دمای انبار و وسایل حمل و نقل

برای هر خطر شناسایی شده، حد پذیرنده، روشهای اندازهگیری، و اقدامات اصلاحی باید مشخص و ثبت شود. HACCP یک ابزار بسیار مؤثر برای اطمینان از ایمنی محصولات غذایی است و باید به طور دقیق و مرتب بروز شود.

ماشینآلات مکانیکی در تولید و فرآوری فرآوردههای گوشتی نقش حیاتی دارند. این ماشینآلات به فرآوری گوشت خام کمک میکنند و فرآوردههای گوشتی با کیفیت و استاندارد را تولید میکنند. در اینجا برخی از این تجهیزات مکانیکی ذکر شدهاند:

1. **دستگاههای خرد کن و چرخ گوشت**: برای خرد کردن و آسیاب کردن گوشت به اندازههای مختلف استفاده میشود.

2. **دستگاههای مخلوطکن**: برای مخلوط کردن گوشت با مواد افزودنی و ادویهها.

3. **دستگاههای پرکن**: برای پر کردن گوشت در پوستههای سوسیس یا کالباس.

4. **تانکهای نگهداری و پخت**: برای پخت و یا تخمیر فرآوردههای گوشتی در شرایط خاص.

5. **دستگاههای دودی**: برای دود کردن و طعمدهی به سوسیس و کالباسها.

6. **دستگاههای بستهبندی**: برای بستهبندی هوادوس و یا تحت واکیوم فرآوردههای گوشتی.

7. **دستگاههای جداکننده گوشت**: برای جدا کردن گوشت از استخوانها.

8. **دستگاههای معلق کننده**: برای آویزان کردن و نگهداری قطعات گوشتی در فرآیند تولید.

9. **دستگاههای شستشو و ضدعفونی**: برای تمیز کردن و ضدعفونی تجهیزات و ماشینآلات.

10. **دستگاههای برش و قطعهبندی**: برای قطعهبندی گوشت به اندازههای مختلف و با دقت بالا.

همچنین، بسته به نوع فرآوردههای گوشتی که تولید میشود، ممکن است نیاز به دستگاههای خاص دیگری نیز باشد. همیشه در هنگام انتخاب ماشینآلات برای کارخانه تولید فرآوردههای گوشتی باید به کیفیت، دقت، قابلیت نگهداری و پشتیبانی تجهیزات دقت کرد.

تجهیزات الکتریکی و الکترونیکی در خط تولید فرآوردههای گوشتی نقش مهمی در کنترل، اندازهگیری و بهینهسازی فرآیندها دارند. در زیر به برخی از تجهیزات الکتریکی و الکترونیکی اشاره میشود که در خطوط تولید فرآوردههای گوشتی استفاده میشوند:

1. **سنسورها و اندازهگیرها**: برای اندازهگیری دما، فشار، رطوبت، جریان و غیره. این سنسورها میتوانند در فرآیندهای مختلف مانند پخت، دودی و نگهداری استفاده شوند.

2. **کنترلکنندههای منطق قابل برنامهریزی (PLC)**: برای اتوماسیون و کنترل فرآیندهای تولید.

3. **پانلهای کنترل تاچاسکرین**: برای نمایش و کنترل فرآیندها در زمان واقعی.

4. **درایوها و مبدلهای فرکانس**: برای کنترل سرعت موتورهای الکتریکی در دستگاههایی مانند چرخ گوشت و مخلوطکنها.

5. **سیستمهای توزین اتوماتیک**: برای اطمینان از دقت وزن فرآوردههای گوشتی.

6. **سیستمهای رصد و نظارت**: شامل دوربینها و سیستمهای تشخیص الکترونیکی برای بازرسی محصولات و بستهبندیها.

7. **سیستمهای ایمنی الکتریکی**: شامل سنسورها و سوئیچهای ایمنی برای جلوگیری از حوادث در دستگاهها و خطوط تولید.

8. **موتورهای الکتریکی و سیستمهای کنترل**: برای حرکت دادن و کارکرد دستگاهها.

9. **سیستمهای ردیابی و شناسایی اتوماتیک (RFID و بارکد)**: برای ردیابی و شناسایی محصولات در طول خط تولید و انبار.

10. **سیستمهای ارتباط صنعتی**: برای ارتباط بین تجهیزات و برای ادغام دادهها و کنترل خطوط تولید.

این تجهیزات به بهبود کیفیت محصول، کاهش هزینهها، افزایش بازدهی و اطمینان از رعایت استانداردهای ایمنی و بهداشتی کمک میکنند. برای بهینهسازی عملکرد خط تولید، انتخاب تجهیزات مناسب و بهروز با توجه به نیازهای خاص هر مرحله از فرآیند تولید اهمیت زیادی دارد.

نرمافزارهای اتوماتیکسازی و هوشمندسازی در صنعت فرآوردههای گوشتی بسیار اهمیت دارند. این نرمافزارها کمک میکنند که فرآیندهای تولیدی با دقت بیشتری کنترل شوند، بهرهوری افزایش یابد، هزینهها کاهش یابد و محصولات با کیفیت بالاتری تولید شوند. در زیر به برخی از نرمافزارهای کلیدی اشاره شده است:

1. **نرمافزارهای SCADA (نظارت و جمعآوری دادهها)**: این نرمافزارها به مانیتورینگ و کنترل فرآیندهای صنعتی در زمان واقعی کمک میکنند.

2. **نرمافزارهای PLC (کنترلکنندههای منطق قابل برنامهریزی)**: برای برنامهریزی و کنترل اتوماتیک فرآیندها.

3. **MES (نرمافزارهای سیستم مدیریت تولید)**: میانیروی بین نرمافزارهای مدیریت کلان مانند ERP و سیستمهای کنترل عملیاتی مانند SCADA و PLC.

4. **نرمافزارهای مدیریت نگهداری و تعمیرات (CMMS)**: برای برنامهریزی و پیگیری عملیات نگهداری و تعمیرات تجهیزات.

5. **نرمافزارهای ردیابی و شناسایی (RFID و بارکد)**: برای ردیابی محصولات در طول خط تولید و انبار.

6. **نرمافزارهای بازرسی و کیفیت**: برای تضمین کیفیت محصولات با استفاده از دستگاههای تصویربرداری و تحلیل دادهها.

7. **نرمافزارهای مدیریت انبار**: برای کنترل موجودی، دریافت و تحویل مواد اولیه و محصولات نهایی.

8. **نرمافزارهای برنامهریزی منابع سازمان (ERP)**: برای برنامهریزی و مدیریت منابع مالی، انسانی، مواد و ماشینآلات.

9. **نرمافزارهای هوش تجاری (BI)**: برای تحلیل دادهها، گزارشدهی و کمک به تصمیمگیری استراتژیک.

با توجه به اینکه صنعت فرآوردههای گوشتی ممکن است نیازهای خاصی داشته باشد، انتخاب نرمافزارهای مخصوص به این صنعت یا تطبیق نرمافزارهای عمومی با نیازهای این صنعت میتواند به بهبود فرآیندها کمک کند.

تحلیل خطر و نقاط کنترل بحرانی (HACCP) یکی از روشهای مهم و اساسی برای اطمینان از ایمنی محصولات غذایی است. در این روش، همه مراحل تولید مورد بررسی قرار میگیرند تا خطرات احتمالی شناسایی شوند و نقاط کنترل بحرانی (CCP) تعیین گردند. در ادامه، یک مثال ساده از فلوچارت تولید محصولات گوشتی به همراه تحلیل خطر آورده شده است:

1. **ورود گوشت به کارخانه**:

– خطر: آلودگی میکروبی، شیمیایی یا فیزیکی گوشت خام.

– کنترل: تایید مستندات، بررسی دمای گوشت، بررسی ویژگیهای فیزیکی.

2. **ذخیرهسازی در سردخانه**:

– خطر: رشد باکتریها در دماهای نامناسب.

– کنترل: نگهداری در دماهای مناسب و رصد مداوم.

3. **فرآوری اولیه (بریدن، پاککردن، خردکردن و …)**:

– خطر: آلودگی متقابل از ابزار و تجهیزات.

– کنترل: تمیزکاری و ضدعفونی دورهای ابزار و تجهیزات.

4. **آمادهسازی و ترکیب با مواد افزودنی**:

– خطر: استفاده نادرست از مواد افزودنی و یا استفاده از مواد فاسد.

– کنترل: بررسی مواد افزودنی و رصد فرآیند ترکیب.

5. **پخت/دودی**:

– خطر: عدم رسیدگی کافی به محصول، باقیماندن باکتریها.

– کنترل: اطمینان از رسیدگی مناسب و دستیابی به دمای کافی.

6. **بستهبندی**:

– خطر: آلودگی متقابل از بستهبندی.

– کنترل: اطمینان از نظافت بستهبندی و محیط بستهبندی.

7. **ذخیرهسازی و حمل و نقل**:

– خطر: نگهداری در دماهای نامناسب، آلودگی محیطی.

– کنترل: نگهداری در شرایط مناسب، بررسی وسایل حمل و نقل.

8. **توزیع**:

– خطر: تغییرات دمایی، آلودگی محیطی.

– کنترل: اطمینان از زنجیره سرد و حمل و نقل بهطور مناسب.

برای هر خطر شناساییشده، باید مشخص کنید که آیا میتوان آن را کنترل کرد یا خیر. اگر قابل کنترل است، نقطهای که در آن خطر را میتوان کنترل کرد، به عنوان یک نقطه کنترل بحرانی (CCP) شناسایی میشود.

همچنین، برای هر CCP ب

اید حدود قابلپذیری، روشهای نظارت، اقدامات اصلاحی و سوابق مرتبط را مستند کرد.

این فقط یک مثال ساده بوده و در واقعیت، فرآیند HACCP بسیار دقیقتر و جامعتر است.

تجهیزات تولیدی در صنعت آبمیوه و نوشابه به دلیل پیچیدگی فرآیندهای مختلف تولید و تنوع محصولات، گوناگون است. در زیر یک فهرست از تجهیزات اصلی و رایج در خطوط تولید صنعتی آبمیوه و نوشابه آورده شدهاند:

1. **تجهیزات اولیه و تهیه مواد اولیه**:

– دستگاههای شستشوی میوه

– دستگاه پوستگیری و هستهگیری میوه

– دستگاه خرد کن میوه

2. **فرآوری**:

– پرسهای هیدرولیک یا مکانیکی برای استخراج آب میوه

– دستگاههای پاستوریزاسیون جهت کاهش میکروارگانیسمها

– دستگاههای همزن جهت مخلوط کردن مواد افزودنی یا مواد طعمدهنده

3. **تصفیه و تنقیه**:

– دستگاههای فیلتراسیون برای جدا سازی ذرات جامد از آب میوه

– سیستمهای الکترو دیایونیزاسیون و اسمز معکوس برای تصفیه آب استفاده شده در نوشابهها

4. **ترکیب و آمادهسازی**:

– دستگاههای دوزاژ و ترکیبسازی برای اضافه کردن مواد افزودنی مانند شکر، اسیدها، مواد نگهدارنده، و طعمدهندهها

5. **کربناسیون**:

– دستگاههای کربناسیون برای اضافه کردن گاز کربنیک به نوشابهها

6. **بستهبندی**:

– دستگاههای پر کردن و بستهبندی اتوماتیک یا نیمهاتوماتیک

– دستگاههای قوطیبندی یا بوتیلبندی

– دستگاههای برچسبزنی و کدزنی

– ماشینهای جمعآوری و کرمپزنی

7. **ذخیرهسازی و حمل و نقل**:

– سردخانهها و فریزرها برای نگهداری محصولات حساس به دما

– نوار نقاله و سیستمهای حمل و نقل داخلی

8. **تجهیزات الکتریکی و الکترونیکی**:

– سیستمهای کنترل PLC

– سنسورها، موتورها، درایوها و تجهیزات کنترل دما

– سیستمهای اتوماسیون صنعتی

9. **دستگاههای کنترل کیفی**:

– دستگاههای آنالیز محتوای شکر

– دستگاههای تست pH

– دستگاههای میکروبیولوژی

این فهرست نمایانگر تجهیزات رایج در خطوط تولید آبمیوه و نوشابه است. بسته به نوع محصول و تکنولوژیهای استفادهشده، ممکن است تجهیزات اضافی یا متفاوتی نیز وجود داشته باشد.

تجهیزات الکتریکی و الکترونیکی در خطوط تولید نوشابه و آبمیوه نقش حیاتی در اتوماسیون، کنترل و نظارت بر فرآیندها دارند. در زیر به برخی از این تجهیزات پرداخته شدهاست:

1. **سیستمهای کنترل PLC (کنترلکننده منطقی قابل برنامهریزی)**:

– برای کنترل اتوماتیک فرآیندهای مختلف مانند پر کردن، بستهبندی، پاستوریزه کردن و …

2. **سنسورها**:

– سنسورهای تشخیص فلز و آلایندهها

– سنسورهای دما برای کنترل فرآیندهای حرارتی

– سنسورهای فشار و جریان برای نظارت بر خطوط انتقال

– سنسورهای pH برای اندازهگیری اسیدیته

– سنسورهای توربیدیتی و رنگ برای کنترل کیفیت

3. **درایوها و اینورترها**:

– برای کنترل سرعت موتورها و پمپها

4. **صفحات نمایش HMI و سیستمهای SCADA**:

– برای نمایش و کنترل فرآیندهای تولید و نظارت بر وضعیت تجهیزات

5. **سیستمهای اتوماسیون صنعتی**:

– برای کنترل و نظارت به صورت مرکزی و از راه دور بر فرآیندهای تولید

6. **سیستمهای وزنسنجی و دوزاژ**:

– برای اطمینان از درستی میزان مواد افزوده شده به محصول

7. **دستگاههای برچسبزنی و کدزنی**:

– برای افزودن تاریخ تولید، انقضاء و اطلاعات دیگر به بستهبندی

8. **تجهیزات ایمنی الکتریکی**:

– مانند حفاظت از موتور، کلیدهای اتوماتیک، حفاظت از ولتاژ و …

9. **سیستمهای ارتباطی صنعتی**:

– مانند شبکههای Ethernet، Modbus، Profibus و …

تجهیزات فوق الذکر به خطوط تولید نوشابه و آبمیوه امکان انجام فرآیندها با دقت بالا، سرعت و کارایی مطلوب را میدهد. همچنین، با استفاده از تکنولوژیهای الکترونیکی و الکتریکی میتوان به صورت مداوم واحدهای تولیدی را نظارت کرد و در صورت مشکلات فوری واکنش نشان داد.

نرمافزارهای اتوماسیون خطوط تولید آبمیوه و نوشابه به مدیریت، نظارت، کنترل و بهبود فرآیندهای تولید کمک میکنند. این نرمافزارها به تولیدکنندگان امکان میدهند تا فرآیندهای تولیدی خود را به صورت دقیق تری کنترل و نظارت کنند و به بهبود کیفیت، کاهش هزینهها و افزایش بهرهوری بپردازند.

برخی از نرمافزارهای رایج برای اتوماسیون خطوط تولید آبمیوه و نوشابه عبارتند از:

1. **SCADA (Supervisory Control and Data Acquisition)**:

– یک سیستم نظارتی است که به کنترل و نظارت بر فرآیندهای صنعتی در زمان واقعی کمک میکند. نرمافزارهای SCADA اطلاعاتی از PLCها یا سایر واحدهای کنترلی جمعآوری کرده و آنها را در یک محیط گرافیکی به کاربر نشان میدهد.

2. **MES (Manufacturing Execution Systems)**:

– این نرمافزار به مدیریت و نظارت بر فرآیندهای تولید در واحدهای تولیدی کمک میکند، از جمله زمانبندی تولید، کنترل کیفیت، مدیریت مواد اولیه و سایر فعالیتهای تولیدی.

3. **ERP (Enterprise Resource Planning)**:

– این سیستمها به مدیریت منابع سازمان (مانند مواد اولیه، تجهیزات، نیروی انسانی و مالی) کمک میکند و اطلاعات مرتبط با تولید را با سایر بخشهای سازمان ادغام میکند.

4. **نرمافزارهای سیستمهای کنترل پیشرفته (Advanced Process Control, APC)**:

– این نرمافزارها از الگوریتمهای پیچیدهتری برای کنترل فرآیندهای تولید استفاده میکنند و به بهبود کیفیت محصول، کاهش متغیرهای فرآیند و بهینهسازی مصرف انرژی کمک میکنند.

5. **نرمافزارهای سیستمهای کنترل وزن و دوزهبندی**:

– اطمینان از رعایت دقیق نسبتها و وزنها در فرآیند تولید.

6. **نرمافزارهای کنترل کیفیت و آزمایشگاهی**:

– برای اطمینان از رعایت استانداردهای کیفی و پایش میزانهای مختلف فرآیند تولید.

هر یک از نرمافزارهای فوق با توجه به نیازهای خاص تولیدکننده و محصولات وی طراحی شدهاند و میتوانند به صورت مستقل یا به صورت یکپارچه با یکدیگر استفاده شوند.

تحلیل و ارزیابی خطر در خطوط تولید آبمیوه و نوشابه به هدف شناسایی موانع و خطرهای احتمالی، کنترل آنها و کاهش احتمال وقوع حوادث غیرمترقبه انجام میشود. رویکردی سیستماتیک در این زمینه به کمک میآید تا تصمیمات بهتری گرفته شود. در ادامه به برخی از مراحل و نکات مرتبط با تحلیل و ارزیابی خطر پرداخته شده است:

1. **شناسایی خطرها**:

– اولین قدم در این فرآیند، شناسایی مواردی است که ممکن است به آسیبهای فیزیکی یا بهداشتی منجر شوند. به عنوان مثال، مواد شیمیایی مورد استفاده، ماشینآلات با حرکتهای پیوسته یا نوار نقلیه ممکن است خطرات مختلفی ایجاد کنند.

2. **ارزیابی خطر**:

– پس از شناسایی خطرات، باید میزان و شدت خطر ارزیابی شود. این مرحله به تعیین اولویتها برای کنترل خطرات کمک میکند.

3. **تعیین کنترلها**:

– برای هر خطر شناسایی شده، راهحلهایی برای کاهش یا حذف آن باید در نظر گرفته شود. این میتواند شامل تغییرات فیزیکی، فرآیندی یا آموزشهای ایمنی باشد.

4. **پیادهسازی و نظارت**:

– پس از اجرای کنترلها، لازم است به صورت دورهای نظارت و بازبینی شود تا مطمئن شویم کنترلها به طور موثر کار میکنند و همچنین بررسی شوند که آیا خطرات جدیدی ایجاد شدهاند یا خیر.

5. **بازبینی و بهبود**:

– با توجه به تغییرات فرآیند، ماشینآلات یا مواد مورد استفاده، لازم است که فرآیند تحلیل و ارزیابی خطر به صورت دورهای بازبینی و در صورت لزوم به روز شود.

نکتههای خاص برای تولید نوشابه و آبمیوه:

– مواد شیمیایی مورد استفاده در تصفیه آب و ضدعفونی.

– فشار بالا در ظروف تحت فشار یا در سیستمهای کربناته کردن نوشابه.

– خطرات ناشی از ماشینآلات بستهبندی و پر کردن.

– خطرات ناشی از مواد افزودنی و مواد قندی که ممکن است بهداشتی باشند.

با استفاده از یک رویکرد مدون و مرتب، میتوان خطرات موجود در خطوط تولید نوشابه و آبمیوه را شناسایی، ارزیابی و کنترل کرد.

خط تولید کنسرو شامل مراحل مختلفی است، و هر مرحله به تجهیزات خاص خود نیاز دارد. در اینجا به برخی از تجهیزات و ماشینآلاتی که در خط تولید انواع کنسروها مورد استفاده قرار میگیرند اشاره میشود:

1. **ماشینهای شستشو**: جهت شستشوی مواد اولیه مانند میوهها، سبزیها یا گوشت قبل از فرآیند کنسروسازی.

2. **دستگاههای برش و خرد کردن**: برای برش یا خرد کردن مواد اولیه به اندازه مورد نیاز.

3. **دستگاههای بلانچینگ (پخت سریع)**: برای پخت سریع مواد اولیه به مدت کوتاه.

4. **دستگاههای پر کردن**: برای پر کردن مواد اولیه در ظروف کنسرو.

5. **دستگاههای قفل کردن**: برای قفل کردن ظروف کنسرو بعد از پر کردن.

6. **استریلایزرها**: جهت استریل کردن کنسروها پس از قفل زدن. این مرحله مهمترین بخش در تولید کنسرو است که باعث میشود محصول برای مدت طولانی قابل نگهداری باشد.

7. **دستگاههای برچسبزنی**: برای چسباندن برچسبها به ظروف کنسرو.

8. **دستگاههای بستهبندی**: برای بستهبندی نهایی کنسروها در جعبهها یا بستههای دیگر.

9. **دستگاههای تست کیفیت**: برای انجام آزمونهای کیفی و چک کردن استریل بودن و یا آلودگیهای احتمالی.

10. **دستگاههای حمل و نقل داخلی**: برای حمل مواد اولیه یا محصولات نهایی در داخل کارخانه.

11. **دستگاههای تهویه و خنک کننده**: جهت خنک کردن محصولات پس از فرآیند استریلایزر.

تجهیزات و ماشینآلات فوق ممکن است بسته به نوع کنسرو و نیازهای خاص هر کارخانه، تفاوتهایی داشته باشند. انتخاب دقیق ماشینآلات به نوع محصول، حجم تولید، استانداردهای کیفی و بودجه موجود بستگی دارد.

تجهیزات الکترونیکی و الکتریکی در خط تولید کنسرو نقش حیاتی ایفا میکنند. این تجهیزات به اطمینان از پایداری فرآیند تولید، کیفیت محصول و ایمنی کارگران کمک میکنند. در اینجا به برخی از تجهیزات الکترونیکی و الکتریکی مورد استفاده در خط تولید کنسرو اشاره میشود:

1. **سیستمهای کنترل PLC**: این دستگاهها جریان فرآیندهای تولید را کنترل میکنند و میتوانند با دیگر سیستمها ارتباط برقرار کنند تا به صورت اتوماتیک عملیاتهای مختلف را کنترل و هدایت کنند.

2. **پانلهای HMI و اینترفیس کاربر**: اجازه میدهند که کاربران با ماشینها و تجهیزات ارتباط برقرار کنند و وضعیت آنها را مشاهده کنند.

3. **سنسورها و دتکتورها**: برای اندازهگیری دما، فشار، جریان، رطوبت و سایر پارامترهای مهم.

4. **درایوها و اینورترها**: جهت کنترل سرعت موتورها و تجهیزات متحرک.

5. **تجهیزات ایمنی الکتریکی**: مانند کلیدهای ایمنی، رلههای ایمنی و قطع کنندهها.

6. **سیستمهای نظارتی SCADA**: به منظور نظارت و کنترل به صورت مرکزی بر تمام فرآیندهای تولید.

7. **دستگاههای تست کیفیت الکترونیکی**: مانند دستگاههای اشعه ایکس برای تشخیص ذرات غیرمعمول در محصولات.

8. **ترانسفورماتورها و تابلوهای برق**: برای تامین نیازهای برقی کارخانه.

9. **سیستمهای تهویه الکتریکی و خنک کننده**: جهت تامین دما و رطوبت مناسب در فرآیندهای مختلف.

10. **دوربینهای نظارتی**: برای مانیتورینگ فرآیندهای مختلف و اطمینان از رعایت استانداردها.

همچنین ممکن است تجهیزات خاص دیگری نیز بسته به نوع کنسرو و فرآیندهای مختلف تولید مورد استفاده قرار گیرد. امروزه با پیشرفت تکنولوژی، استفاده از تجهیزات الکترونیکی و الکتریکی به منظور افزایش بهرهوری و کیفیت در خطوط تولید کنسرو به شدت افزایش یافته است.

we evaluate production line assessment for certification qualifies in terms of quality and

ISiRI and international standards.

We fully understand how competitive these industries are and should they themselves not simply follow the basics to be competitive in any business environment.

So we understand the importance of our impartial and scientific certification in accordance with international standards.

This process is supplier assessment and manufacturing analytics except this time around we dig deeper into the supplier or manufacturer’s system/processes, operating procedures and production standards. We would not really intervene to how they do the following, but we only want to make sure these factors are in line with the company standards and our own expectations from them.

A evaluation production line is the check process flow of manufacturing a product. It starts from the materials and components of the product, the creation process and up to the end of the line when the final product is materialized. The production line can easily be described through words but the actual process including the micro-processes involved can really be important for insurance qulity. However, we really must go through production line assessment if we want to significantly achieve best trust .

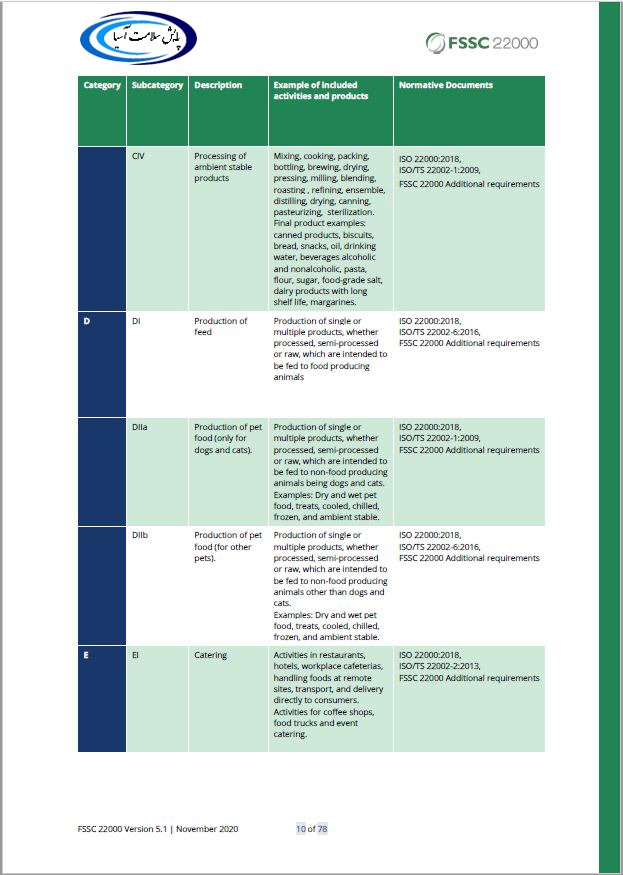

This document describes the PSA scheme & procedures of certification FOOD products and auditors meet the requirements international standards for processing of ambient stable product and prp

1.Technical_Equivalence_v2020_Part3_c1(Processing of Perishable Animal Products)

2.Technical_Equivalence_v2020_Part3_c2(CII Processing of

perishable plant products

3.Technical_Equivalence_v2020_Part3_c3(CII Processing of

perishable plant product

5.Technical_Equivalence_v2020_Part3_k(Production of (Bio)

Chemicals and Bio-

Cultures Used as Food

Ingredients or Processing

Aids in Food Production

6.Technical_Equivalence_v2020_Part3_i(Production of Food

Packaging

related documents :

TECHNICAL EQUIVALENCE checklists

7.General diagram

8.PRPS checklists

نسخه الکترونیکی این سند اخرین نسخه آن است و مسئولیت کنترل نسخه چاپی با این سند بر عهده خواننده آن می باشد.

نسخه الکترونیکی این سند اخرین نسخه آن است و مسئولیت کنترل نسخه چاپی با این سند بر عهده خواننده آن می باشد.